热烈祝贺130tLF钢包精炼炉顺利投产

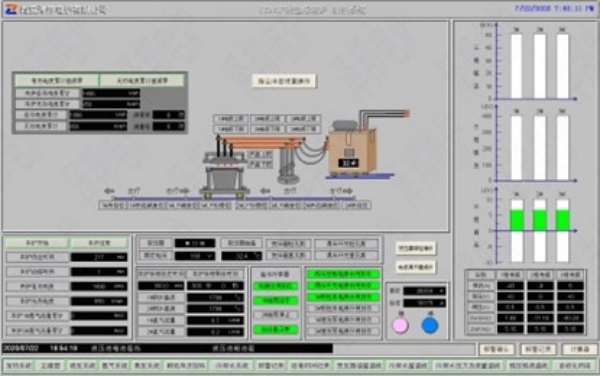

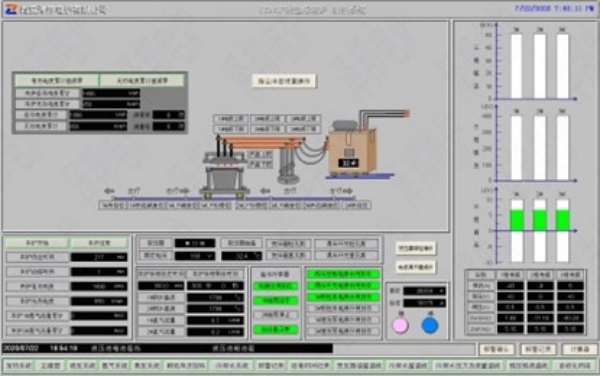

由我公司承接的河北一钢厂130tLF钢包精炼炉经过项目组全体工作人员长达6个月的辛勤工作,已于2020年7月22日顺利投产。

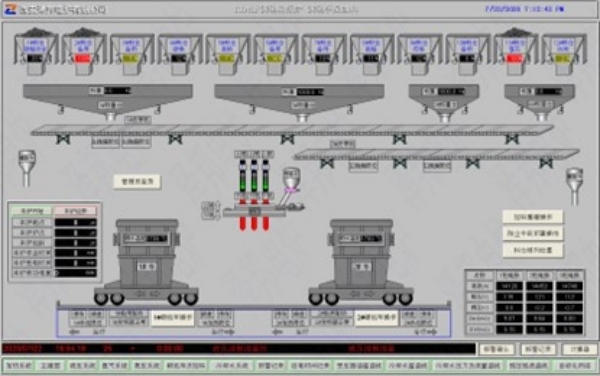

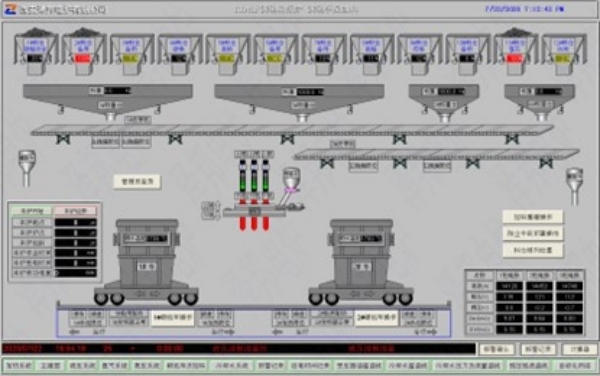

该钢厂新建三座130t旋转电极式双工位 LF炉,用于对两座130t废钢预热型电弧炉进行二次精炼处理。

本项目在设计过程中采取了以下技术改进措施。

1)采用可在线更换的水冷补偿器。传统水冷补偿器的联接就位方式,如果其中一根损坏需要更换,那么就必须将变压器向后移动、将所有补偿器联接拆除后才能更换,工作量巨大且更换时间长,也容易造成其他补偿器密封件的损坏。针对现有技术的不足,我院设计了一种可以实现任意单根可在线更换的水冷补偿器,本水冷补偿器为双法兰结构,即在不移动变压器的情况下,只需将补偿器两端与变压器端子和水冷铜管相连接的法兰松开,就可以将中间接头体带橡胶管部分拆下。此设计连接可靠,更换方便,提高了工作效率、降低了维护成本。

2)采用新型水冷密封型炉盖。炉盖在设计上增加了裙边结构,并考虑了足够的高度。为了防止冷空气由裙边结构进入钢包,影响炉内气氛,炉盖在设计时增加了一条专用烟气通道,该烟气通道的断面沿圆周至排烟孔逐步增大,在通道内形成负压,以便于将从裙边进入的冷空气直接吸入此通道,从排烟孔排出,确保包内还原性气氛的保持。

3)采用低阻抗的大电流系统。通过增大出墙铜管的截面积,采用低电抗的导电横臂,选择合理的钢包炉变压器参数等措施,优化短网系统的设计,降低三相阻抗不平衡度,经计算使其加热能力.佳(具备较好的运行功率因数)且具备良好的调节器性能,可降低钢包耐火材料指数,延长渣线耐火材料寿命。

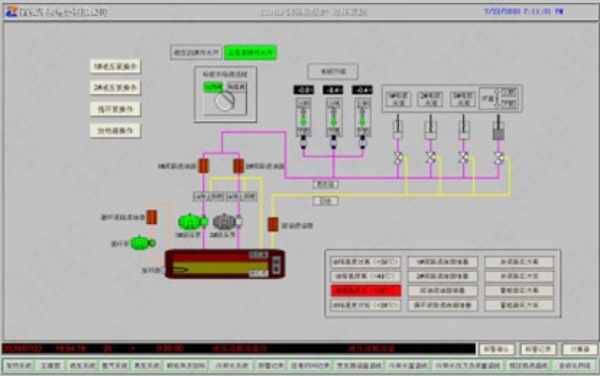

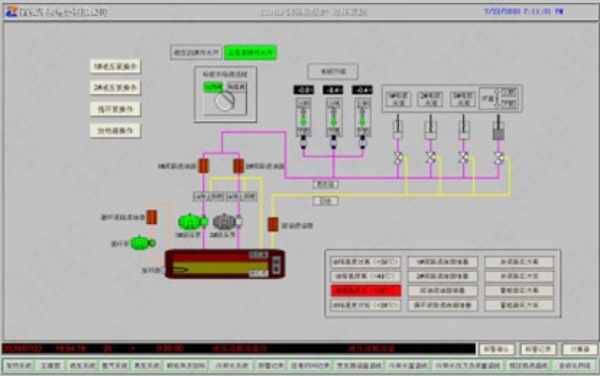

4)先进的吹氩控制系统。钢包精炼炉主要功能之一是吹氩搅拌,也称吹氩作业。搅拌强度不同,LF炉精炼效果也就显著不同。为了确保在整个精炼过程中吹氩搅拌有效顺利进行,我们采用先进的吹氩控制系统,核心控制元件采用目前国外主流品牌,流量测量和控制单元一体式,流量调节为线性连续可调,技术先进成熟,流量采用质量流量计量,自动设定并调节氩气流量、同时具有压力反馈自动强吹旁通支路,杜绝不透气现象,确保炼钢、精炼、连铸三位一体工艺流程的顺利进行。钢包底吹气体控制系统压力检测精度≥±0.2%FS,流量检测和控制精度≤±3NL/min。各点调节范围为15~1000NL/min,控制精度±3NL/min。整个系统耐压强度≥2.5MPa。

该项目自投产以来,运行正常,各项指标优良,它作为电炉、连铸设备的中间环节,对协调冶炼与连铸机生产节拍、实现多包连浇发挥出十分重要的作用。

5)自动测温取样装置。自动测温取样装置选用ABB六轴机器人完成测温、定氧及取样工作。六轴机器人运动姿态灵活,可完美适应现场复杂且狭小的工作空间。机器人配装非标定制测温/定氧、取样枪杆后,可与自动料库协作完成测温、定氧和取样工作;同时配置隔热服,以确保高温环境下的可靠运行。

双工位旋转式LF炉优点:

1).精炼节奏加快,电炉出钢后,钢水在钢包中等待时间缩短,温降减小,LF通电时间缩短,于是电耗和电极消耗都会下降。

2).钢水在钢包内的时间缩短,则其对钢包的热侵蚀时间缩短,包龄相应提高。

3).在中间位续长或更换电极比较方便。

缺点:

1).由于钢包的两透气芯位置固定不变,而两工位加料口位置均布置在旋转区的外侧,从而使得A工位化渣及合金熔化均匀程度远不及B工位效果好。如不精心操作,经常出现A工位合金成分不均匀、渣料成堆成块现象,造成精炼时间延长。

当前位置:

当前位置:

热门推荐

热门推荐